Lubricación por cantidades mínimas LCM

LCM - la nueva clase de prestaciones con medios de sujeción aptos para la lubricación por cantidades mínimas

Lubricante desde el primer segundo: ¡sin pérdidas!

LCM y medios de sujeción

Debido a la cantidad muy reducida de lubricante al utilizar la lubricación por cantidades mínimas, es decisivo aplicar el lubricante en el punto de mecanizado de forma exacta y dosificada en función de la demanda. En este contexto corresponde una importancia decisiva al medio de sujeción apto para LCM como parte del sistema de suministro de LCM.

Tecnología segura de cara al futuro con la adquisición de la licencia HORKOS

LCM se diferencia del mecanizado en húmedo convencional por la reducción enorme del consumo de los lubricantes utilizados.

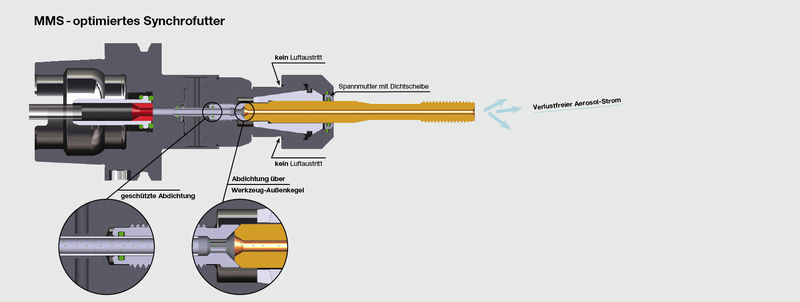

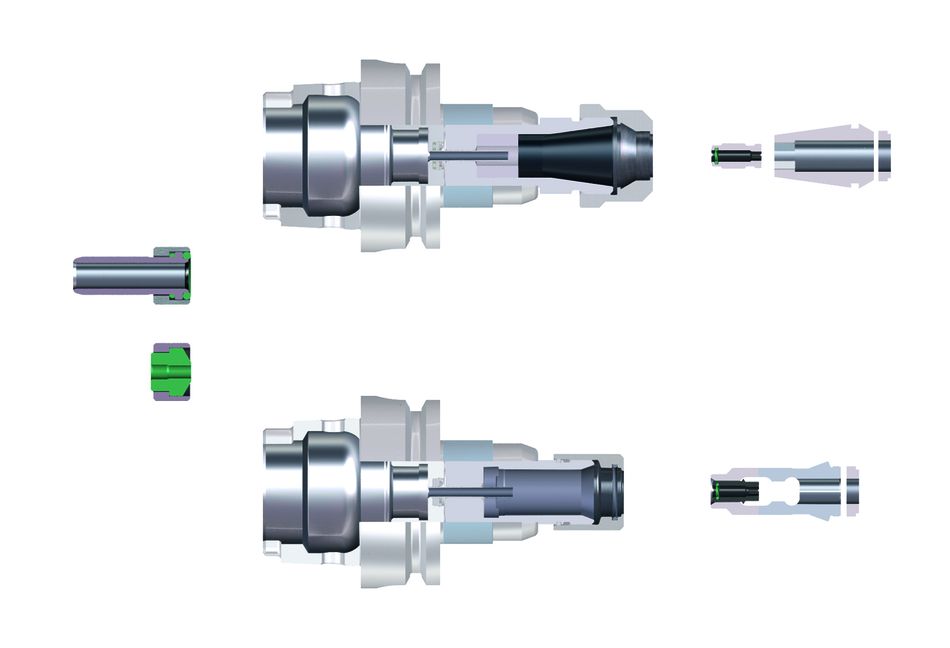

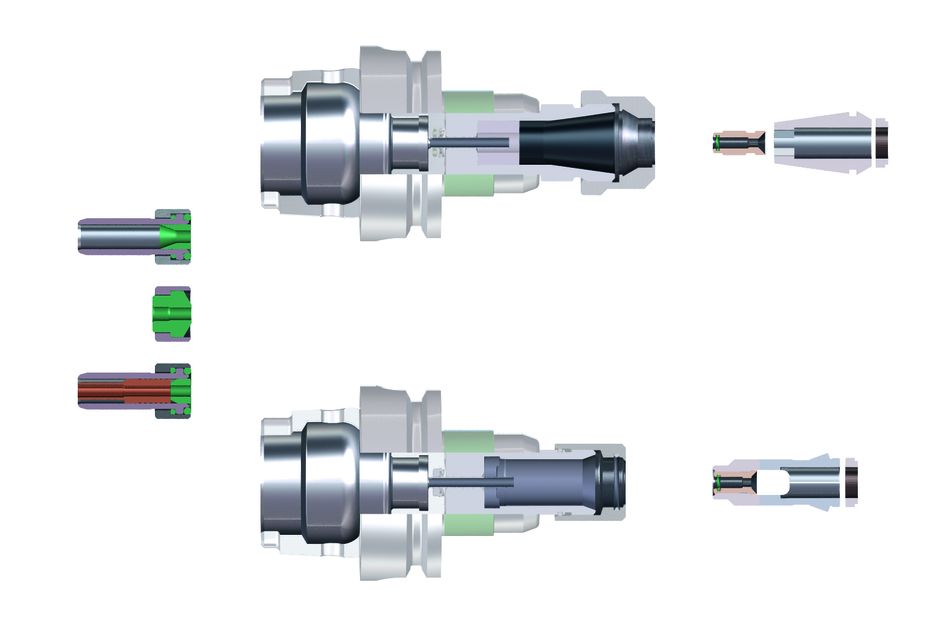

El sistema LCM plantea dos exigencias básicas hacia el medio de sujeción:

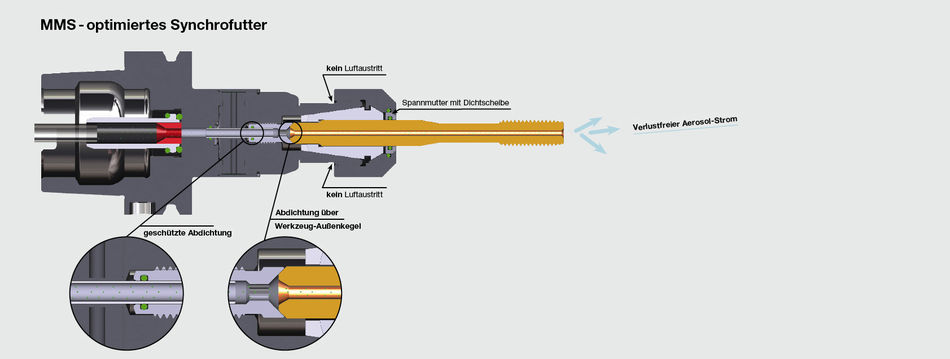

a) Estanqueidad óptima para un flujo de aerosol sin pérdidas ni escapes de lubricante del cono de sujeción en forma de neblina de gotitas

b) Suministro de lubricante desde el primer segundo para el flujo del aerosol hasta la punta de la herramienta sin retrasos ni caída de presión

La nueva generación de LCM de Bilz cumple estos requisitos al 100 %.

La estanqueidad óptima de nuestros conos de sincronización no tiene igual en el mercado y se solicitó la patente en enero de 2010.

Conos de sincronización SCK: la próxima generación

Optimización de procesos a través de la innovación

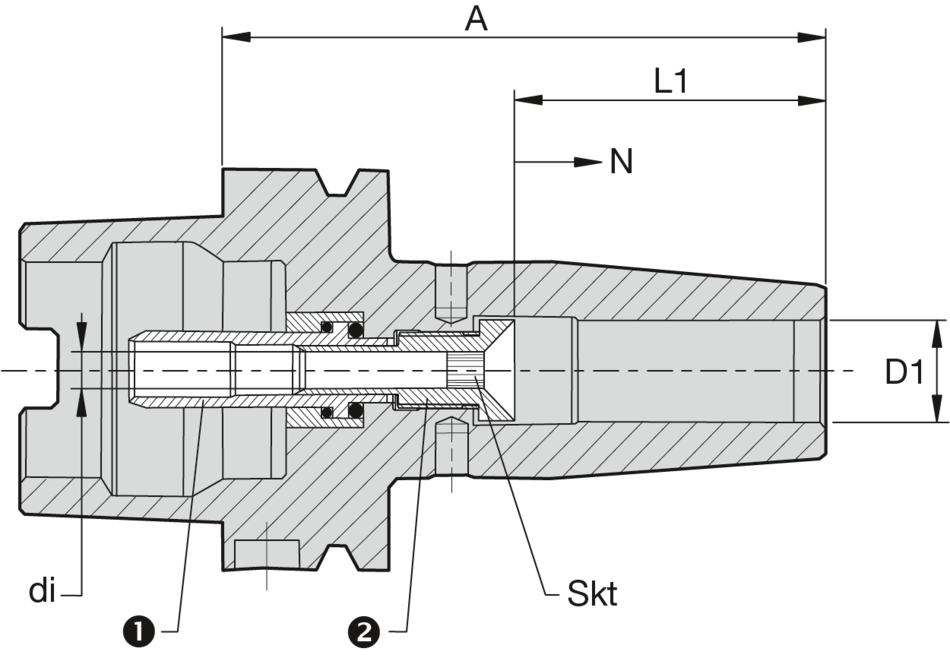

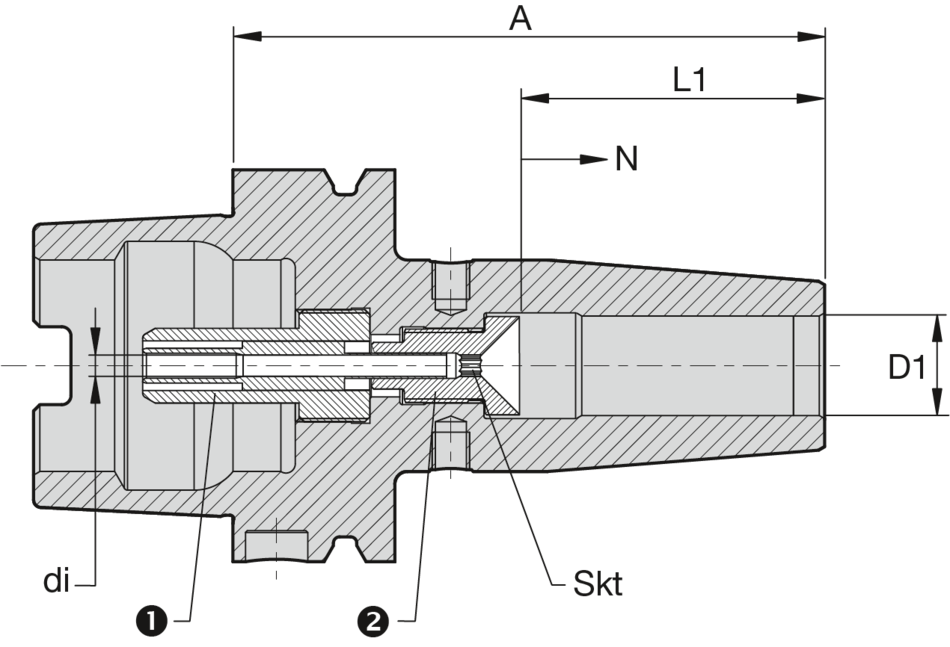

La compensación de longitud mínima sobre compresión y tracción compensa desviaciones de posición mínimas en caso de errores de sincronización en la máquina. De esta manera se reducen considerablemente la presión en los flancos y, en consecuencia, el desgaste en los flancos de rosca, con el efecto de unas duraciones netamente más largas, una mejor calidad de las roscas y un trabajo sin desgaste.

Solución combinada LCM, RI y mecanizado en seco: basta con un solo cono

Independientemente de la alimentación de refrigerante, el SCK es apropiado, a nivel general, para:

• LCM 1 canal/LCM 2 canales (opcional)

• RI hasta una presión del refrigerante de 50 bar

• Mecanizado en seco

• Máquinas con cambio de herramienta manual o automático

Solución combinada con reajuste longitudinal en ambos lados - prácticamente con una sola maniobra

El reajuste longitudinal se puede realizar de manera flexible, tanto desde el lado de la herramienta como desde el lado de la máquina, en una maniobra en lugar de una laboriosa corrección.

Construcción compacta - para una seguridad todavía mayor

Duración hasta 100% más larga gracias al comportamiento de corte constante y de alta calidad, junto con una larga vida útil y un montaje muy sencillo:

• Velocidades de ralentí hasta 15.000 rpm

• Construcción compacta

• Elastómero estables de forma y exentos de desgaste

• Compensación de longitud mínima (compresión / tracción +/- 0,15 mm)

Piense en el futuro Lubricación de cantidades mínimas preparada para el futuro con BILZ

El proceso de lubricación por cantidades mínimas (MQL) es cada vez más importante. Como socio fiable de sus clientes, BILZ ya se está asegurando hoy el acceso a las tecnologías del mañana y ha adquirido la licencia para la conexión en el mandril de HORKUS en Japón. En el siguiente artículo, explicamos por qué esta interfaz máquina/herramienta es de vital importancia. ....Más/Further

Piense en el futuro Lubricación de cantidades mínimas preparada para el futuro con BILZ

El proceso de lubricación por cantidades mínimas (MQL) ha cobrado cada vez más importancia en el mecanizado en los últimos años. MQL se refiere básicamente a la lubricación de procesos de mecanizado con pequeñas cantidades de lubricante. Las ventajas en el mecanizado son evidentes:

-Flujo de aerosol sin pérdidas hasta la punta de la herramienta.

-Flujo del aerosol sin retardo y sin caída de presión

-Sistemas flexibles para sistemas de roscado y portaherramientas retráctiles

-Tecnología preparada para el futuro mediante la adquisición de la licencia HORKUS

El MQL utiliza una mezcla de aire/aceite que evita la generación de calor por fricción optimizando la lubricación. El calor restante se disipa a través de la herramienta y la viruta. Históricamente, el suministro de refrigerante desde el exterior a través de la máquina a través del mandril sustituía al suministro de refrigerante desde el exterior a la hora de refrigerar la zona de mecanizado. Nació el suministro interno de refrigerante (IC), que consistía esencialmente en agua con una pequeña cantidad de lubricante, canalizada a través a una presión de 50 a 80 bares. Sin embargo, la experiencia de los grandes fabricantes demostró que el CI suponía hasta un 15% de los costes de producción. De ahí surgió la idea del MQL, ya que el consumo "normal" de varios cientos de litros de agua por hora no era sostenible ni ecológica ni económicamente. Ahora, el lubricante sólo se añadía en pequeñas cantidades y el agua simplemente se omitía. En lugar del lubricante refrigerante, por ejemplo, sólo se utiliza el aceite lubricante, que se suministra en forma de niebla finamente atomizada (aerosol) a una presión de 6 a 10 bares. Los sistemas MQL actuales consumen menos de 100 mililitros por hora, algunos incluso menos de 10 ml.

BILZ ofrece sistemas de 1 y 2 canales

La tecnología MQL se divide en dos sistemas; BILZ ofrece ambos sistemas para aplicaciones sincronizadas y de ajuste por contracción: Está la alimentación MQL externa, en la que la cantidad mínima se alimenta al molde o al punto efectivo a través de una boquilla instalada en la zona de mecanizado de la máquina. Y la alimentación MQL interna, en la que ésta se alimenta a través del husillo de trabajo, el portaherramientas y la herramienta directamente en el filo de corte. Esto permite una humectación óptima en el punto de contacto. Los sistemas MQL se dividen en procesos de 1 canal (premezcla del aerosol fuera del husillo) y de 2 canales (premezcla directamente en el husillo). Hoy en día, la tecnología de 1 canal está claramente a la cabeza. El aerosol se atomiza tan finamente que prácticamente no se separa. Esto significa que los conductos de suministro más largos y las "esquinas" ya no son un problema, por no mencionar el tiempo de respuesta del aerosol presurizado, la sencilla manipulación y los menores costes asociados.

Efectos positivos en la eficiencia económica, el respeto al medio ambiente y la seguridad laboral

Sin embargo, el MQL puede hacer mucho más y también tiene un impacto financiero muy positivo: se elimina toda la tecnología de suministro y eliminación del lubricante refrigerante, se optimiza la vida útil de la herramienta y se reduce la duración del proceso hasta en un 30%. Además, ya no es necesario revisar y mantener el KS y se reduce la limpieza de las piezas. Y también tiene sentido desde el punto de vista ecológico: no se producen emulsiones usadas perjudiciales para el medio ambiente y ya no es posible que se produzcan accidentes por fugas de refrigerante. El MQL también es una gran ventaja para la salud y la seguridad en el trabajo, ya que un entorno de máquina seco aumenta la seguridad laboral y las enfermedades causadas por el KS, por ejemplo las respiratorias, también son cosa del pasado. Entonces, ¿sólo hay ventajas? En absoluto, porque los retos diarios son complejos. La eliminación del agua significa, en última instancia, que la zona de mecanizado ya no se refrigera, las virutas ya no son "arrastradas" por el KS, sino que se quedan pegadas en la máquina o en la pieza o herramienta, y el suministro de aerosol a través de la máquina, el mandril y la herramienta tampoco es fácil.

MMS como tecnología de futuro de BILZ

Entonces, ¿qué hay que hacer y qué significa esto para un fabricante líder de mandriles como BILZ? En pocas palabras, significa adaptar todos los componentes al procesamiento MQL, y esto se aplica a todos los implicados:

-En cuanto a las máquinas, se requiere nueva tecnología en la eliminación de virutas y el suministro de aerosol.

-Los parámetros de corte de los programas de mecanizado deben configurarse de forma que no se produzca sobrecalentamiento.

-Puede ser necesario modificar los canales de refrigeración de las herramientas.

-El propio mandril debe garantizar la canalización segura del aerosol y el propio aerosol debe ser suministrado de forma segura por los dispositivos MQL.

Se trata de requisitos importantes y diversos a los que BILZ se enfrenta cada día para trabajar en la solución óptima y, sobre todo, con garantía de futuro para el cliente. Por eso es tan importante pensar en el futuro con su sistema modular tecnológico único y llegar pronto a los acuerdos de patente y licencia necesarios con todos los fabricantes líderes de sistemas MMS para poder utilizar los sistemas correspondientes. Esto se aplica en particular a la patente central MMS para la conexión en el revestimiento de HORKUS en Japón. BILZ ha adquirido aquí la licencia para poder ofrecer siempre a nuestros clientes la tecnología más preparada para el futuro como socio fiable.

Persona de contacto