Lubrification à débit minimal MMS

MMS - La nouvelle gamme de moyens de serrage compatibles avec le système MMS

Lubrifier dès la première seconde, sans aucune perte !

MMS et moyens de serrage

Du fait de la très faible quantité de lubrifiant, il est essentiel dans le cas d'une lubrification à débit minimal (MMS) d'appliquer le lubrifiant avec une grande précision et un dosage adapté aux besoins au niveau du point d'enlèvement de matière. Dans ce cadre, le dispositif de serrage compatible avec un système MMS joue un rôle déterminant en qualité d'élément du système d'application MMS.

Une technologie prometteuse grâce à l'acquisition de la licence HORKOS

Par rapport à un usinage humide classique, le système MMS se caractérise par une énorme réduction de consommation des lubrifiants employés.

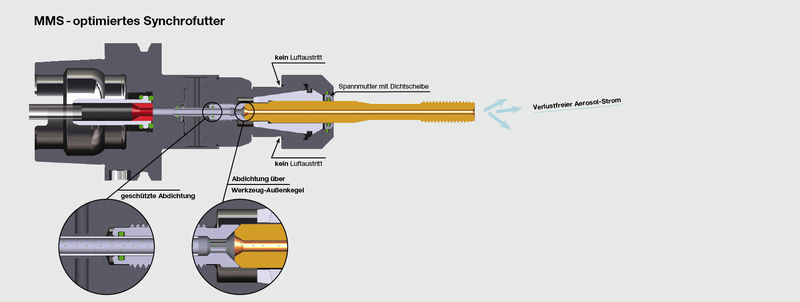

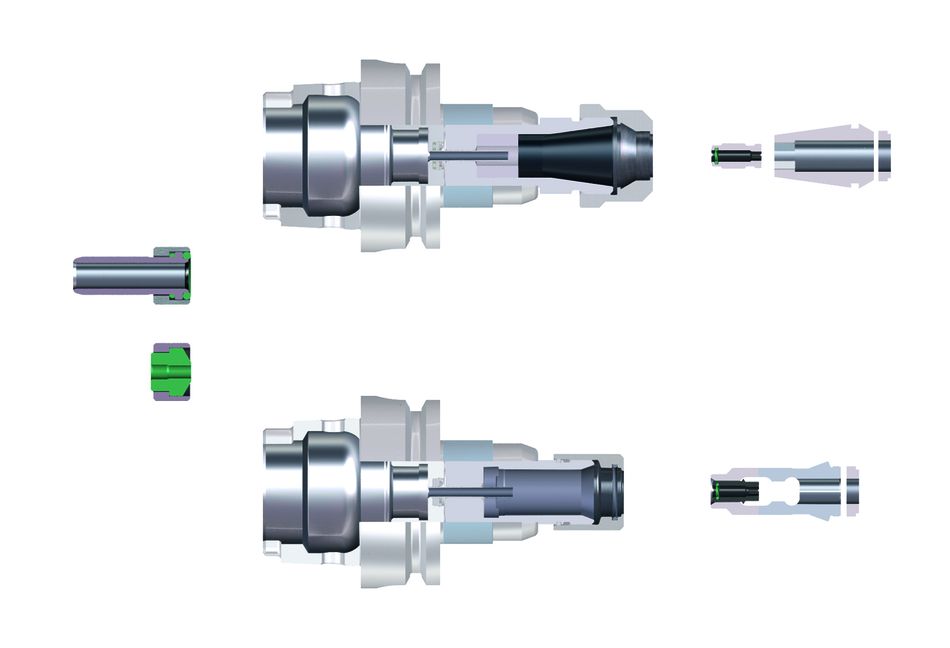

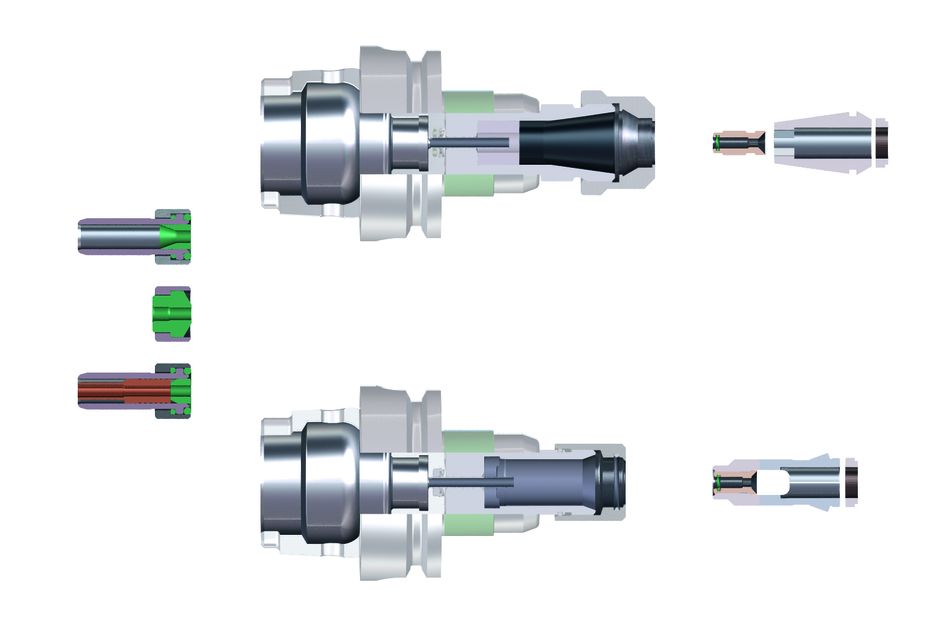

Deux défis élémentaires se présentent au niveau du moyen de serrage dans le cas d'un système MMS :

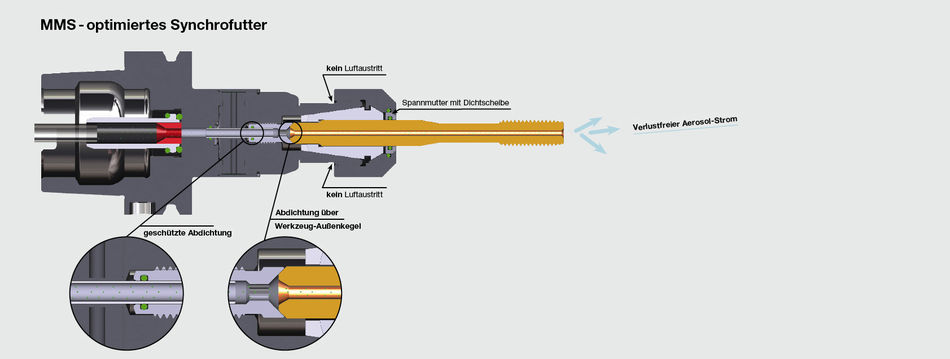

a) Étanchéité optimale pour un flux d'aérosol sans perte, sans irrégularités ni fuite de lubrifiant à partir du mandrin de serrage sous forme de fin brouillard de gouttelettes

b) Lubrification dès la première seconde pour un débit de l'aérosol non ralenti et sans chute de pression jusqu'en amont de la pointe de l'outil

La nouvelle génération MMS de Bilz affronte ces défis à 100 %.

L'étanchéité optimale de notre mandrin synchronisé est unique sur le marché jusqu'à ce jour et un brevet a été déposé en janvier 2010.

Mandrin synchronisé SCK - la nouvelle génération

Optimisation des processus par l'innovation

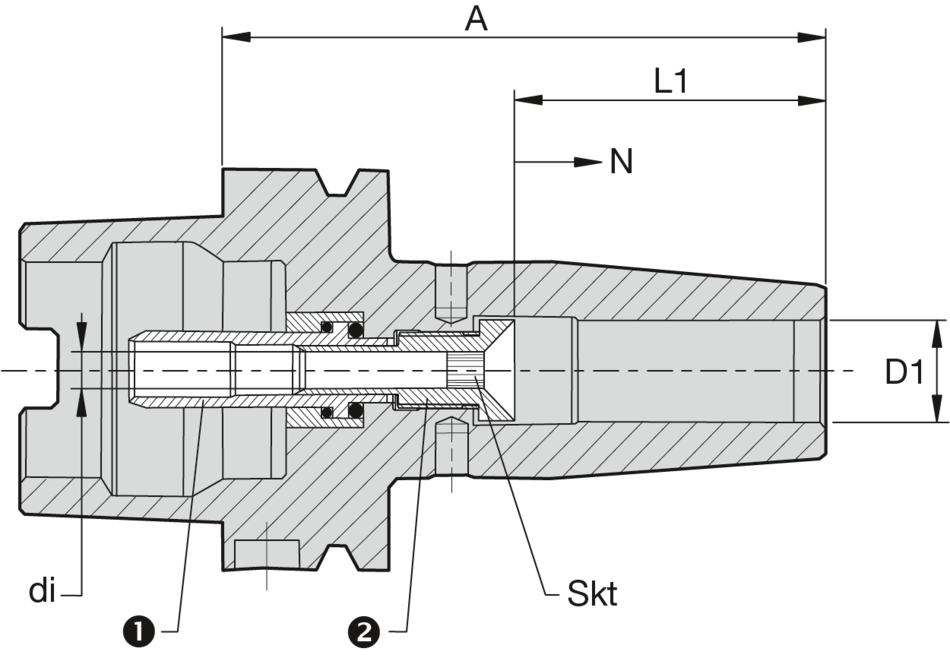

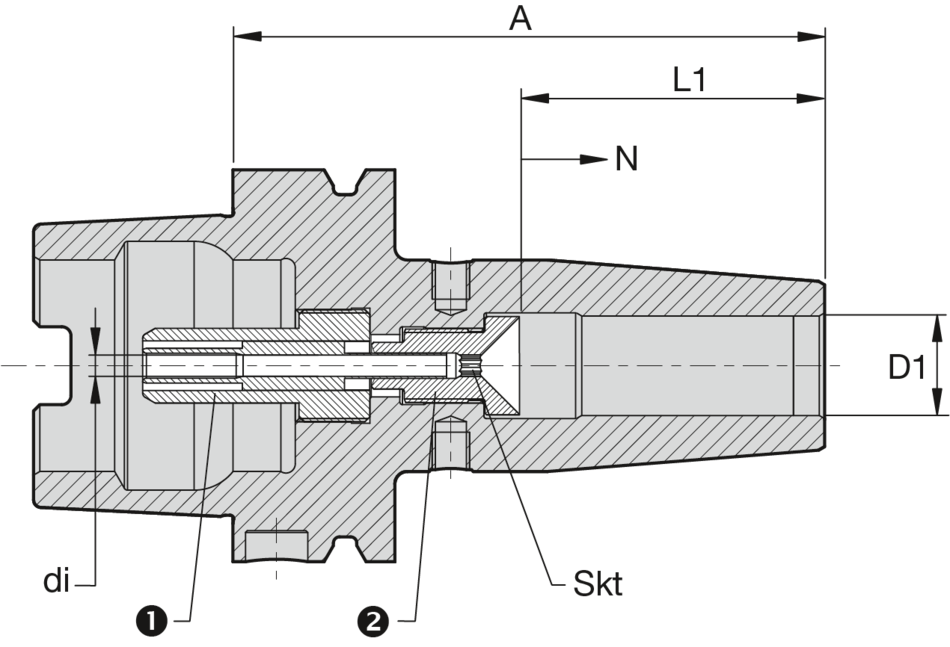

La compensation longitudinale minimale en extension et en compression compense des déviations de position minimes en cas d'erreurs de synchronisation de la machine. Ainsi, la pression exercée sur les flancs, et donc l'usure des flancs de filet, est nettement réduite : pour des durées de vie nettement supérieures, une qualité de filets améliorée et un travail sans usure.

Solution combinée MMS, arrosage intérieur et usinage à sec : un mandrin suffit

Indépendamment de l'alimentation en réfrigérant et en lubrifiant, le mandrin SCK est généralement adapté à :

• Un canal MMS-1/MMS-2 (en option)

• Arrosage intérieur jusqu'à 50 bars de pression de réfrigérant

• Usinage à sec

• Machines avec un changement d'outil manuel ou automatique

Solution combinée avec correction de longueur des deux côtés : un seul geste suffit

La correction de longueur peut être effectuée de manière flexible, aussi bien côté outil que côté machine : une seule intervention au lieu d'une correction qui prend beaucoup de temps.

Construction compacte : encore plus de sécurité

Des durées de vie augmentées jusqu'à 100 % grâce à une comportement de coupe constant et haut de gamme pour une durée de vie prolongée et un montage extrêmement aisé :

• Vitesses de rotation à vide jusqu'à 15 000 min-1

• Construction compacte

• Pièces en élastomère sans usure ni déformation

• Compensation longitudinale minimale (compression / extension +/- 0,15 mm)

Poursuivre la réflexion ! La lubrification par quantités minimales à l'épreuve du temps avec BILZ

Le procédé de lubrification par quantités minimales (MMS) prend de plus en plus d'importance. En tant que partenaire fiable de ses clients, BILZ s'assure dès aujourd'hui l'accès aux technologies de demain et a acquis la licence de connexion dans le mandrin du japonais HORKUS. Nous expliquons dans l'article suivant pourquoi cette interface machine/outil est justement d'une importance capitale. ....En savoir plus/en savoir plus

Poursuivre la réflexion ! La lubrification par quantités minimales à l'épreuve du temps avec BILZ

Le procédé de lubrification par quantités minimales (MMS) a pris une grande importance ces dernières années dans l'usinage par enlèvement de copeaux. La MMS désigne en principe la lubrification des processus d'usinage avec de faibles quantités de lubrifiant. Les avantages pour l'usinage sont évidents :

-débit d'aérosol sans perte jusqu'à la pointe de l'outil

-débit sans retard de l'aérosol sans chute de pression

-des systèmes flexibles pour les systèmes de filetage et de frettage

-Technologie d'avenir grâce à l'acquisition de la licence HORKUS

Le MMS utilise un mélange d'air et d'huile qui, grâce à une lubrification optimale, empêche la génération de chaleur par frottement. La chaleur restante est évacuée par l'outil et le copeau. Historiquement, pour le refroidissement du poste d'usinage, l'apport de liquide de refroidissement (LR) de l'extérieur par la machine à travers le mandrin a remplacé l'apport de LR de l'extérieur. L'arrosage interne (IK) était né et consistait essentiellement en de l'eau avec une faible proportion de lubrifiant, traversée par une pression de 50 à 80 bars. Cependant, l'expérience des fabricants de grandes séries a montré que l'IK représentait jusqu'à 15 % des coûts de fabrication. C'est de là qu'est née l'idée de la MMS, car la consommation "normale" de parfois plusieurs centaines de litres d'eau par heure n'était pas viable sur le plan écologique et économique. Désormais, le lubrifiant n'était plus ajouté qu'en petite quantité et l'eau était tout simplement supprimée. Au lieu du réfrigérant lubrifiant, on ne prend par exemple plus que l'huile lubrifiante, qui est amenée finement pulvérisée sous forme de brouillard (aérosol) à une pression de 6 à 10 bars. Les systèmes MMS actuels consomment moins de 100 millilitres par heure, certains même moins de 10 ml.

BILZ propose des systèmes à 1 et 2 canaux

La technologie du MMS se divise en deux systèmes, BILZ propose les deux systèmes pour les prises de vue synchro et les prises de vue par rétraction : Il y a l'alimentation MMS externe, dans laquelle la quantité minimale est amenée à l'outil ou au point d'action par une buse installée dans la zone d'usinage de la machine. Et l'alimentation MMS interne, qui s'effectue ici à travers la broche de travail, le porte-outil et l'outil directement jusqu'à l'arête de coupe. Cela permet un mouillage optimal à l'endroit de l'engagement. Au sein des systèmes MMS, on distingue à nouveau les procédés à 1 canal (prémélange de l'aérosol à l'extérieur de la broche) et à 2 canaux (prémélange directement dans la broche). De nos jours, la technologie à un canal a nettement l'avantage. L'aérosol est pulvérisé si finement qu'il ne se sépare pratiquement plus. Ainsi, les longues conduites d'alimentation et même les "coins" ne posent plus de problème, sans parler du temps de réponse de l'aérosol sous pression, de la facilité de manipulation et des coûts réduits qui en découlent.

Effets positifs sur la rentabilité, le respect de l'environnement et la sécurité au travail

Mais le MMS peut faire beaucoup plus et a également un impact financier très positif : toutes les techniques d'alimentation et d'évacuation du lubrifiant réfrigérant sont supprimées, les durées de vie sont optimisées et la durée du processus diminue jusqu'à 30%. De plus, le KS ne doit plus être contrôlé et entretenu et le nettoyage des pièces est réduit. Et sur le plan écologique, cela a aussi du sens : il n'y a plus d'émulsions usagées nocives pour l'environnement et les accidents dus à des fuites de KS ne sont plus possibles. De plus, le MMS présente un grand avantage pour la protection du travail, car un environnement de machine sec augmente la sécurité du travail et les maladies causées par le KS, par exemple des voies respiratoires, appartiennent également au passé. Il n'y a donc que des avantages ? Pas du tout, car les défis quotidiens sont complexes. La suppression de l'eau signifie en dernier lieu que le poste d'usinage n'est plus refroidi, les copeaux ne sont plus "emportés" par le KS, mais restent collés dans la machine ou sur la pièce ou l'outil, et l'apport d'aérosols par la machine, le mandrin et l'outil n'est pas simple non plus.

Le MMS, une technologie d'avenir de BILZ

Que faut-il donc faire et qu'est-ce que cela signifie pour un fabricant de mandrins de premier plan comme BILZ ? En termes très simples : l'adaptation de tous les composants au traitement MMS, et ce par tous les acteurs :

-En ce qui concerne les machines, une nouvelle technique est nécessaire pour l'évacuation des copeaux et l'alimentation en aérosols.

-Les paramètres de coupe des programmes d'usinage doivent être configurés de manière à éviter toute surchauffe.

-Dans les outils, des modifications des canaux de refroidissement peuvent être nécessaires.

Dans le mandrin lui-même, il faut assurer un passage sûr de l'aérosol et l'aérosol lui-même doit être mis à disposition en toute sécurité par les appareils MMS.

Des exigences importantes et variées auxquelles BILZ fait face quotidiennement afin de collaborer à la solution optimale et surtout pérenne pour le client. Cela rend d'autant plus important le fait d'anticiper avec son système modulaire technologique unique et de conclure à temps les accords nécessaires en matière de brevets et de licences avec tous les principaux fabricants de systèmes MMS, afin de pouvoir également utiliser les systèmes pertinents. Cela vaut surtout pour le brevet central du MMS pour la connexion dans le mandrin du Japonais HORKUS. BILZ a acquis la licence afin d'être un partenaire fiable et d'offrir à nos clients la technologie la plus sûre pour l'avenir.

Interlocuteur

Contact service commercial

M. Fondrillon Laurent

Ingénieur des Ventes Responsable Technique

8 Rue Emile Schwoerer

68000 Colmar France

Tel. +33 (0) 3 89 21 04 07

Mobile + (0) 33 6 76 01 01 62

Email lfondrillon@bilz.com

Web www.bilz.fr